Calzado de seguridad - Parte I -

Durante nuestra jornada laboral, hay zonas donde existen factores de riesgo como la caída de objetos, golpes, contactos eléctricos, variaciones térmicas, posturas forzosas… estos factores pueden afectarnos en forma de lesiones que se concentran o vienen derivados de una mala protección de los pies. Por lo tanto un trabajador, debe siempre estar provisto de un calzado de seguridad.

En todo puesto de trabajo, sea cual sea, tenemos que tener en cuenta que estamos siempre bajo unos determinados riesgos que ponen en peligro la salud, seguridad y bienestar del trabajador. Tanto en la industria como en la construcción, son dos sectores en los que el ritmo de trabajo es muy alto, jornadas de trabajo muy largas, muchas horas de pie y sobre todo muchos factores de riesgo que pueden suponer un peligro para nuestra integridad física, con dolores musculares en articulaciones, zonas lumbares y sobre todo, en nuestros pies.

Es por ello que durante nuestra jornada laboral existen factores de riesgo como la caída de objetos, golpes, contactos eléctricos, variaciones térmicas, posturas forzosas… que pueden formar lesiones que se concentran o vienen derivados de una mala protección de los pies.

Por lo tanto el trabajador, debe siempre estar provisto de un calzado de seguridad laboral que no solo le proteja de los riesgos que lleva aparejado su puesto de trabajo, sino que se acomode al puesto de trabajo y que sea un calzado ergonómico que cuide su estado físico a largo plazo, evitando cualquier incidencia negativa de una exposición prolongada en el tiempo durante su desarrollo laboral.

La elección de un calzado de seguridad correcto es esencial no solo para evitar o proteger de posibles accidentes que estén relacionados con cada puesto de trabajo y que afecten a la integridad física del trabajador, sino que también evita que a largo plazo la productividad se vea reducida, conllevando además un aumento de costes debido no solo a posibles bajas laborales por una larga exposición, sino a que el trabajador no esté cómodo y realice el trabajo desmotivado por un factor psicosocial de no contar con las mejores herramientas para su puesto de trabajo. Siempre deberá realizarse en función de una determinada evaluación de riesgos donde se identifique el puesto de trabajo del usuario y el entorno en el que se encuentra, además de las condiciones anatómicas y fisiológicas y el estado de salud de la persona que va a portar ese calzado de seguridad.

EL CONCEPTO DE CALZADO DE SEGURIDAD

Podemos definir el calzado de seguridad como el calzado que ha sido diseñado y fabricado con unos elementos específicos de seguridad, con el objetivo de proteger al usuario de los riesgos que puedan poner en peligro su integridad física. Debe estar equipado con seguridad en la parte delantera por medio de una puntera en la zona de los dedos, que debe estar ensayada contra el impacto de al menos 200 Julios y contra la compresión cuando se ensaya con cargas de al menos 12 kN.

Todo calzado de seguridad deberá cumplir unos requisitos básicos:

• Diseño.

• Resistencia.

• Flexión.

• Permeabilidad.

• Espesores.

• Materiales.

• Ergonomía y comodidad.

El calzado de seguridad estará, por lo tanto, destinado a ofrecer la protección necesaria al trabajador, contra los riesgos que deriven de la realización de una determinada actividad laboral. Se identificará con las siglas “SB” (calzado de seguridad).

El calzado de seguridad debe siempre estar basado en las directrices que marca la norma armonizadora UNE-EN ISO 20345:2012 “Equipo de protección individual. Calzado de seguridad”, estableciendo los requisitos básicos y los específicos que requiera cada riesgo especial aparejado a situaciones determinadas del puesto de trabajo y sus exigencias de seguridad, como puede ser el calzado de seguridad que utilizan los bomberos o necesidades de un calzado de seguridad aislante de la electricidad, o también protección contra elementos cortantes o productos químicos … es decir, la protección abarca una multitud de riesgos: mecánicos, resistencia al aislamiento, riesgos térmicos, ambientes con condiciones térmicos elevados o mínimos…

Son varios los materiales que componen un calzado de seguridad, pero entre los más comunes nos podemos encontrar los siguientes:

• Cuero: es piel curtida que es resistente a la putrefacción.

• Serraje: es la parte central de una piel (vacuno, canguro …) que se obtiene por medio de una división de un cuero muy grueso, curtiéndola posteriormente y hacerla prácticamente resistente a la putrefacción.

• Caucho: polímero elástico que parte de la resina vegetal del látex.

• Carbono: compuesto no metal, que proviene de los hidrocarburos y combustibles fósiles.

• Acero: aleación de hierro y carbono que depende de los porcentajes para ser más o menos ligero.

• Composite: resinas de materiales sintéticos mezclados de forma desigual cuya mezcla busca la cohesión y el refuerzo.

• Espuma eva: polímero termoplástico formado por unidades de etileno y acetato de vinilo.

El calzado de seguridad debe estar fabricado con materiales que no dañen o afecten de forma adversa a la salud e higiene del usuario. El zapato de seguridad debe estar hecho en materiales químicamente adecuados como: textiles, cuero, cauchos o plásticos. Siempre que se haga un uso normal conforme a las características técnicas y condiciones del entorno del puesto de trabajo para el que va destinado el zapato de seguridad, éste no debe degradarse o liberar sustancias que puedan ser nocivas, cancerígenas, alergénicas o tóxicas que presenten un peligro para el usuario. Siempre antes del uso del calzado de seguridad debe comprobarse en la información la inocuidad del producto.

Por ejemplo, en cuanto a los espesores del empeine del calzado de clase II:

• Caucho: 1.50 mm. de espesor mínimo.

• Polimérico: 1 mm. de espesor mínimo.

En cambio, a los espesores del empeine del calzado de clase I se mide la resistencia al desgarro:

• Cuero: 120 N. (12.236 kg) de fuerza de desgarro deben de soportar como mínimo.

• Tejido recubierto y textil: 60 N. (6.1183 kg) de fuerza de desgarro deben de soportar como mínimo.

Es muy importante que el material en el que esté fabricado el calzado de seguridad sea resistente a circunstancias de abrasión y a ambientes muy agresivos provocados por roces o golpes que puedan dañarlo. Es por ello que según el material en el que esté fabricado el zapato de seguridad deberán cumplir y cubrir unos requisitos mínimos de resistencias:

• Fabricado en serraje: debe presentar una resistencia a la tracción de al menos 15 N/m. de fuerza.

• Fabricado en caucho: deben superar los ensayos de fuerza de rotura de al menos 180 N/m. Además de tener una resistencia a la flexión sin que aparezcan grietas antes de 125000 ciclos.

• Fabricado polímero: en Estarán sometidos a un alargamiento del 100% hasta rotura tendiendo a soportar una fuerza de rotura de entre 1.3 – 4.6 N/mm² y al menos un 250 % de alargamiento antes de romper. Además de tener una resistencia a la flexión sin que aparezcan grietas antes de 150000 ciclos.

En cuanto a la resistencia de la lengüeta deberán superar unos requisitos mínimos de resistencia al desgarro conforme al material en el que estén fabricados:

• Cuero: 36 N. (3.671 kg) de fuerza de desgarro deben de soportar como mínimo.

• Tejido recubierto y textil: 18 N. (1.8355 kg) de fuerza de desgarro deben de soportar como mínimo.

PARTES DE UN CALZADO DE SEGURIDAD

En el calzado de seguridad, podemos estructurarlo en diferentes partes:

• Plantila: es la parte más común al conocimiento popular y que entra en contacto directo con nuestro pie al ponernos cualquier calzado. Puede ser o no extraíble. Cubre total o parcialmente la palmilla. Puede ser resistente a la perforación cuando pueda proporcionar unas cualidades de impenetrabilidad de elementos punzante o cortantes.

• Palmilla: es la zona o parte situada entre la plantilla y la suela. Nunca será extraíble. Digamos que es la base del calzado y que está en contacto con la suela. En ella se fija el corte del calzado de seguridad en el montado. Puede ser resistente.

• Suela: parte que entra en contacto con las superficies. Fabricadas en materiales resistentes a la abrasión, roce y fricción, en base a la exigencia de la superficie donde se trabaja. Puede ser rígida, debido a que no podrá doblarse en un ángulo de 45 grados bajo una carga de 30 N, o en cambio de suela celular que será aquella cuya densidad no sea superior a 0.9 g/ml.

• Pala: parte superior del calzado que abraza el pie por encima.

• Corte: es todo el material que queda por encima de la suela.

• Tope: es el refuerzo que se ubica en la punta. En el calzado de seguridad será de seguridad cuando la composición de la misma este diseñada y ensayada para ofrecer una protección de los dedos del usuario frente a impactos de un nivel de energía de hasta 200 julios y una carga de aplastamiento o compresión de 15 kN.

• Forro: es el material que cubre totalmente la superficie del corte. El pie del usuario del calzado de seguridad siempre está en contacto con él. En ocasiones actuará como forro, todo aquel material que esté debajo de la pieza exterior cosida, que aloje un bolsillo para el tope o si el corte está dividido en la parte delantera para alojar el tope.

• Forro de pala: es el material que cubre el interior de la parte delantera del corte.

• Foto trasero: es el material que cubre el interior de la parte trasera del corte.

• Resalte: es la parte que sobresale de la superficie externa de la suela.

• Carrillera: es la parte del calzado de seguridad que donde van situados los ojetes por donde pasan los cordones.

• Lengüeta: es la parte que se sitúa debajo de los cordones e impide el roce del pie con estos. Suele ser del mismo material que el forro.

• Tacón: es el elemento rígido que se encuentra unido a la parte posterior de la suela. Podrá ser una zona de contrafuerte cuando suponga un 10% trasero de la longitud total del calzado compuesto por corte y suela.

CLASIFICACIÓN DEL CALZADO DE SEGURIDAD

El calzado de seguridad puede clasificarse en dos clases:

• CLASE I: calzado fabricado con cuero u otro material siempre y cuando no sea fabricación en caucho y completamente polimérico:

o Categoría S1: Es aquel calzado de seguridad que tiene como requisitos adicionales:

▪ Parte trasera cerrada.

▪ Propiedades antiestáticas.

▪ Absorción de la energía en la zona del tacón.

▪ Resistencia a hidrocarburos.

o Categoría S2:

▪ Mismos atributos que el calzado de seguridad categoría S1.

▪ Penetración y absorción de agua.

o Categoría S3:

▪ Mismos atributos que el calzado de seguridad categoría S2.

▪ Resistencia a la perforación.

▪ Suela con resaltes.

• CLASE II: Calzado fabricado completamente en caucho o en polímero:

o Categoría S4:

▪ Parte trasera cerrada.

▪ Propiedades antiestáticas.

▪ Absorción de energía en zona del tacón.

▪ Resistencia a hidrocarburos.

o Categoría S5:

▪ Mismos atributos categoría S4.

▪ Resistencia a la perforación.

▪ Suela con resaltes.

El “SBH” se considera el calzado de seguridad híbrido entre clases.

DISEÑOS DEL CALZADO DE SEGURIDAD

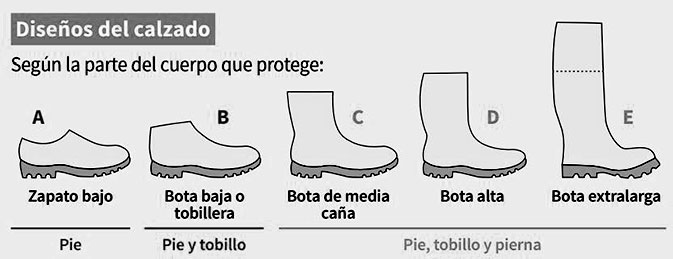

El calzado de seguridad de puede estar diseñado en 5 modelos de calzado diferentes:

• Zapato bajo.

• Bota baja o tobillera.

• Bota de media caña.

• Bota alta.

• Bota extralarga.

Todos estos calzado de seguridad deben cumplir unos requisitos de seguridad básicos en base al tipo de clase al que pertenezcan y la categoría que según las propiedades del mismo le otorguen.

Por ejemplo, la suela, en el caso de que la palmilla no pueda extraerse sin dañarse el calzado, pero en el caso de que no haya palmilla, el zapato de seguridad deberá incluir una plantilla que no sea extraíble y por lo tanto sea fija. La resistencia de unión entre el corte y el piso nunca debe ser inferior a los 4.0 N/mm. al menos de que se produzca un desgarro de la suela, en el cual la unión nunca debe ser inferior a 3.0 N/mm.

Respecto a la protección de los dedos, los topes que se incorporan al calzado de seguridad nunca pueden ser extraídos sin que pudiesen causarle algún tipo de daño al mismo. La excepción lo encontramos con el zapato de seguridad de clase II (Calzado fabricado completamente en caucho o en polímero), ya que los topes internos deberán llevar el forro de pala o algún otro elemento que pudiese servir de forro, teniendo además un recubrimiento que va desde el borde posterior hasta al menos, 5 mm. por debajo de él y otro 10 mm. en el sentido contrario u opuesto.

Tal y como hemos expuesto en líneas anteriores, el calzado de seguridad debe soportar una energía de impacto de al menos 200 julios, no mostrando ninguna grieta el tope en el momento en el que se ensaye el material. El ensayo no debe de dejar ningún agujero en el zapato de seguridad. Además, deberá tener una resistencia a la compresión de 15 kN.

Los tipos de punteras que nos podemos encontrar en la variedad de zapato de seguridad pueden ser:

• METÁLICAS:

o Acero: pequeña y ancha. Permite comodidad de movimiento.

o Aluminio: pequeña y muy ligera: Imperceptible durante su uso.

• NO METÁLICAS:

o Termoplimérica: propiedades amagnéticas y atérmica: Aislante del calor y frío.

o Composite: puntera pequeña amagnética y atérmica: Aislante del calor y frío.

o Carbono: muy ligera y más estética. Pequeña amagnética y atérmica. Proporciona mayor seguridad.

Si nos centramos en los topes, en el caso de que sean metálicos, la resistencia a la corrosión en el calzado de seguridad de clase II, no debe mostrar más de tres zonas de corrosión, el cual ninguna de Estas zonas debe medir más de 2 mm. en cualquier dirección.

La plantilla del zapato de seguridad nunca debe tener un espesor mínimo a 2 mm. Deberán tener una resistencia a la abrasión suficiente para no mostrar ningún agujero en la misma antes de cumplir los ciclos de ensayo tanto en seco como en húmedo: En seco serán 25600 ciclos, en cambio en húmedo. Serán 12800 ciclos.

La estanqueidad del zapato de seguridad se realiza siempre con pruebas donde el agua está en torno a una temperatura de 23 grados, sumergiendo el calzado hasta el borde superior y aplicando una presión interna constante de 30 kPa durante 30 segundos. No podrá aplicarse al calzado de clase II donde la parte de atrás no esté cerrada.

En cuanto a la resistencia deslizamiento del zapato de seguridad, siempre debe hacerse las comprobaciones con suela convencionales y no con suelas para fines específicos o exigencias especiales como pueden ser calzado de seguridad con tacos metálicos, tacos o calzado de seguridad para suelos blandos como barro o arcillas. Los ensayos deben hacerse:

• Sobre baldosa cerámica con NaLS (Solución de lauril sulfato sódico) deben cumplir dos condiciones:

o Con el tacón hacia adelante debe ser igual o superior a 0.28 mm.

o Con el plano hacia delante debe ser igual o superior a 0.32 mm.

• Sobre acero con glicerina deben cumplir dos condiciones:

o Con el tacón hacia adelante debe ser igual o superior a 0.13 mm.

o Con el plano hacia delante debe ser igual o superior a 0.18 mm.

• Sobre baldosa cerámica con NaLS y acero con glicerina deben cumplir cuatro condiciones:

o Con el tacón hacia adelante debe ser igual o superior a 0.28 mm. NaLS

o Con el plano hacia delante debe ser igual o superior a 0.32 mm. NaLS

o Con el tacón hacia adelante debe ser igual o superior a 0.13 mm. acero con glicerina.

o Con el plano hacia delante debe ser igual o superior a 0.18 mm. acero con glicerina.

Por lo tanto, la suela puede ser con relieve o sin relieve. En el caso de que sea con relieve no podrá fabricarse con un espesor inferior a 2.5 mm. En caso de que sea menor a ese espesor se considerará un zapato de seguridad con suela sin relieve.

Gracias por leernos :-)

Muy atento que pronto publicaremos la parte 2